Полипропиленовые трубы имеют значительный недостаток – высокие значения коэффициента теплового удлинения. При увеличении температуры изменяются свойства материала, он становится подвержен воздействию повышенного давления в трубопроводе. В этом случае эксплуатация полипропиленовых труб становится небезопасной. Одним из известных методов по снижению теплового удлинения является армирование. Армирование выполняют алюминиевой фольгой или стекловолокном. Свойства полипропиленовых армированных труб до конца не исследованы. Такие трубы должны пройти длительный цикл эксплуатации, для того чтобы предприятия могли оценить их свойства, в первую очередь такие характеристики надежности как безотказность, ремонтопригодность, долговечность, сохраняемость. Отдельных ГОСТов на свойства и характеристики полипропиленовых труб, их виды на территории России не существует, также как и стандартных методик проведения гидравлических испытаний по разрушающему контролю на предприятиях-изготовителях. В промышленности и жилищно-коммунальной сфере используется трубопроводная арматура различного назначения. От бесперебойности совместной работы оборудования, трубопроводов и арматуры зависит надежное и безопасное функционирование предприятия. В связи с этим авторы предлагают рассматривать арматуру и трубопровод совместно при определении показателей надежности. Впервые предлагается научный метод разрушающего контроля, согласно которому арматура и трубопровод испытываются совместно, что соответствует наиболее вероятным сценариям развития аварийной ситуации. В базовую часть концепции положено определение обязательного алгоритма действий разрушающего контроля при проведении гидравлических испытаний полипропиленовых труб на тестовую нагрузку. Методики проведения испытаний шаровых кранов, трубопроводов и их соединений на прочность описаны в соответствующих межгосударственных, федеральных или отраслевых стандартах и регламентах. Однако, целесообразно внедрить дополнительные стандарты на проведение статических испытаний на прочность полипропиленовых труб. Новый стандарт позволит выделить в отдельную категорию «усиленные» полипропиленовые трубы, дать им определение, также позволит учесть влияние внешних факторов на состояние трубопроводов, их соединений и арматуры.

Введение

Долговечность работы трубопровода является одной из характеристик показателя надежности, которая описывается в ГОСТ [1, 2]. Длительность безаварийной работы трубопровода связана материалом и технологией его изготовления. В системах теплоснабжения, в частности в системах отопления, стандартными и общепринятыми для использования при температурах до 95оС являются стальные трубопроводы и полипропиленовые трубы. Стальные трубопроводы на заводах-изготовителях должны проходить гидравлические испытания, а в дальнейшем, например при использовании в тепловых сетях, должны подвергаться ежегодным испытаниям давлением в конце отопительного сезона. Ежегодные испытания в процессе эксплуатации выявляют проблемы, связанные с коррозией, неплотностями во фланцевых соединениях и штоках арматуры. Конечно, срок эксплуатации трубопровода зависит от условий его использования и характеристик транспортируемой среды. Но, в первую очередь, длительность эксплуатации трубопровода зависит от начальных условий, а именно материала, технологии изготовления и проведенных испытаний продукции на заводе-изготовителе. Что касается полипропиленовых труб, все не так однозначно. Способ изготовления экструзией позволяет задавать различный состав и толщину стенок. Однако, на данный момент полипропиленовые трубы в чистом виде не справляются с тепловыми расширениями от нагретого теплоносителя. Тепловые удлинения могут на столько значительными, что вызывают разрушения окружающего строительного материала, если трубы находятся в ограниченном пространстве. И, наоборот, условия прокладки трубопроводов могут вызвать разрушающий изгиб, что несомненно повлечет аварийную ситуацию. Избежать таких ситуации помогает армирование полипропиленовых труб, например, алюминиевой фольгой или стекловолокном. Безусловно, это снижает тепловое удлинение, но такие трубопроводы не прошли на данный момент жизненный цикл, который заявлен заводами-изготовителями. Кроме того, проводимые заводами-изготовителями гидравлические испытания проводятся по методикам, разработанным самими предприятиями, поэтому необходимо стандартизировать подобные гидравлические испытания. Таким образом, для полипропиленовых труб есть ряд нерешенных научных задач, а именно испытание на прочность полипропиленовых труб, в том числе армированных, разработка методики проведения подобных испытаний и рекомендаций по дальнейшей стандартизации.

Эксплуатация трубопроводов возможна только с использованием арматуры, в частности кранов и клапанов, поэтому устанавливать нормы надежности по долговечности использования необходимо совместно, а именно арматура рассматривается как узловые точки, а трубопроводы как линии связи между узловыми точками. В этом случае, при комплексном рассмотрении систем теплоснабжения как нового методологического подхода, можно по разработанному ГОСТ рекомендовать коэффициенты запаса, а также другие коэффициенты надежности, которые авторы внедрили в термины и определения для более эффективного описания экспериментальных данных.

Актуальность темы исследования

Полипропиленовые трубы и шаровые краны должны проходить гидравлические испытания на этапе изготовления на производственной базе предприятия-изготовителя. В России действует ГОСТ на гидравлические испытания, однако до сих пор не определены ни одним нормативным документом понятия «усиленных» полипропиленовых труб, хотя предприятия часто вводят в заблуждение своих клиентов неправомерным использованием данной дефиниции. В статье в ходе экспериментального исследования по гидравлическим испытаниям полипропиленовых труб определены показатели надежности для полипропиленовых труб нескольких выборочных производителей, причем авторы старались использовать в качестве образцов и иностранную, и отечественную продукцию. Таким образом, необходимо создание методики проведения испытаний для выявления классификации полипропиленовых труб по степени «усиления». Методика может базироваться на существующих федеральных ГОСТ [3], европейских [4,5] и отраслевых российских стандартах [6,7].

Теоретическая часть. Методологические основы проведения исследований

Для определения коэффициентов надежности необходимо разработать теоретическую базу проведения экспериментальных работ. Необходимо ориентироваться на имеющиеся в России и мире разработки в области трубной промышленности и арматуростроения.

При проведении гидравлических испытаний авторы предлагают ориентироваться на основную формулу, заложенную в нормативы Европейского Союза [4], которая описывает величину превышения давления над давлением окружающей среды при комнатной температуре, другими словами во сколько раз избыточное давление воды выше атмосферного:

(Ptest)i =KТ×PSt, (1)

где KТ=1,5 – коэффициент превышения давления над допустимым давлением при комнатной температуре PSt, индекс «Т» относится к трубопроводу.

Ориентировочная формула, предлагаемая авторами для гидравлических испытаний на прочность полппропиленовых труб:

(Ptest)i =KТНЕТ×PSt, (2)

где KТНЕТ=1,25 – коэффициент превышения давления над допустимым давлением при комнатной температуре PSt, в этом случае, получив данные по образцу с минимальными показателями тестовой нагрузки, такая полипропиленовая труба определяется, согласно разрабатываемой методологии, как твердотельная неделимая единица для трубопровода «ТНЕ Т».

Поскольку разрабатываемая методика статических испытаний на изгиб нестандартная, на формулу гидравлических испытаний на прочность можно только ориентироваться. С учетом рекомендаций по обработке экспериментальных данных:

Ptest= (PtestA+ PtestB+ PtestС)/3, (3)

где PtestA, PtestB, PtestС – среднее значение тестовой нагрузки на разрыв трубы в эксперименте А, B, C соответственно.

Таким образом, в первом приближении «усиленную» полипропиленовую трубу малого диаметра будем считать таковой, если она соответствует условиям проведения эксперимента:

Ptest> КТНЕТ×(Ptest)min. (4)

Экспериментальная часть исследования. Разработанная методика проведения испытаний на разрыв полипропиленовых труб

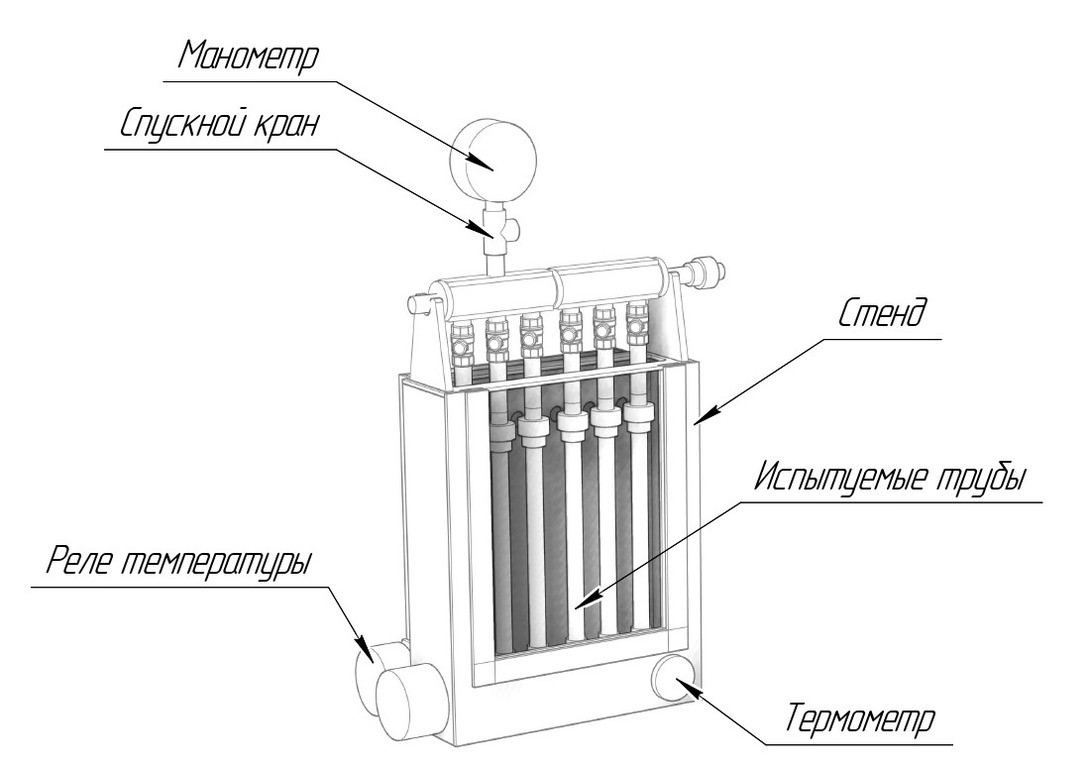

Авторы разработали методику проведения гидравлических испытаний полипропиленовых труб, общий вид стенда представлен на рисунке 1.

Алгоритм действий согласно разработанной методике (для проведения испытаний используется ручной опрессовщик):

1.Установить герметично испытуемые трубы;

2.Залить в стенд воды чуть выше дренажных отверстий;

3.Подключить к стенду ручной опрессовщик:

4.Открыть спускной кран и запорные краны труб;

5.Закачать воду в испытуемую систему;

6.Закрыть спускной кран;

7.Включить стенд в сеть и нагреть воду до испытуемой температуры;

8.Закачать воду в систему до испытуемого давления;

9.После окончания испытаний системе дать остыть до комнатной температуры и слить воду.

Алгоритмы действий разрабатывались с учетом [7], а также частично отдельных статей и глав [8].

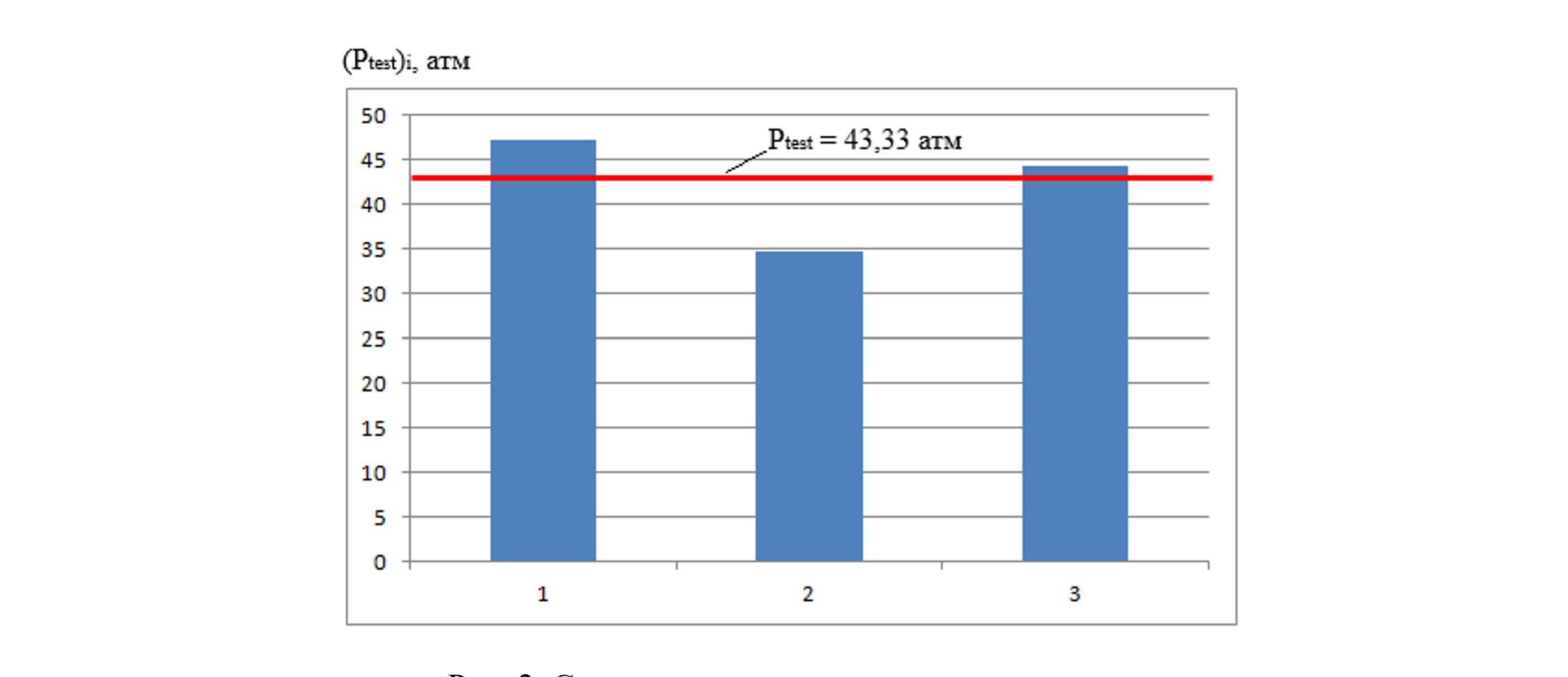

Сравнение полученных результатов испытаний различных производителей

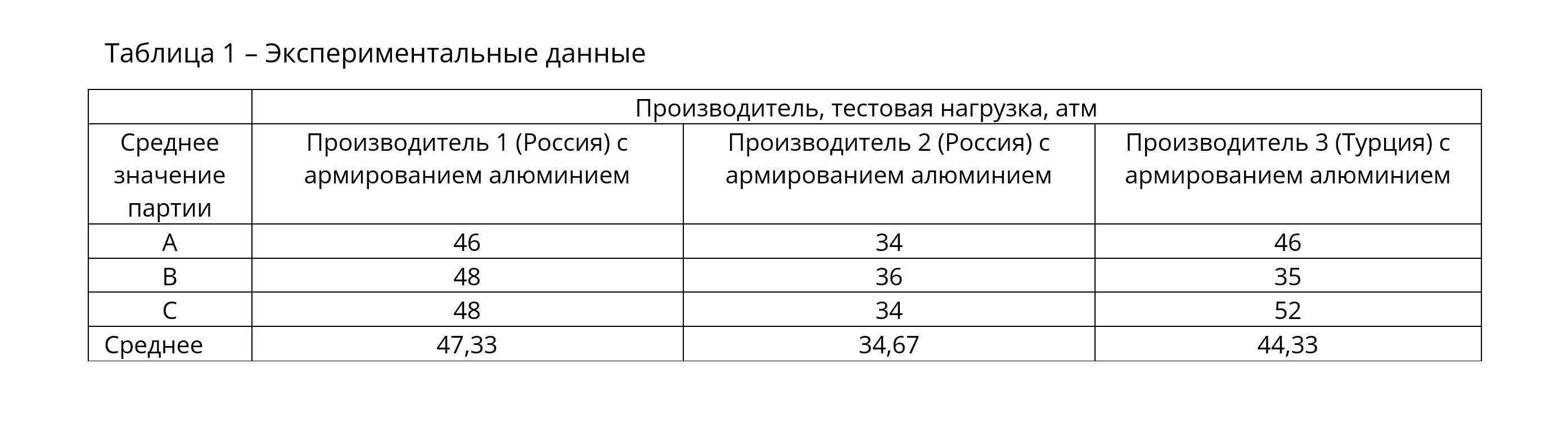

Воспользовавшись формулой (4), получим, с учетом, что (Ptest)min=34,67атм:

Ptest= 1,25×(Ptest)min. (5)

Ptest= 1,25×34,67=43,33атм.

На рисунке 2 проведем линию статической нагрузки Ptest=43,44атм, согласно которой, получим, что полипропиленовые трубы производителей 1 и 3, можно считать «усиленными» согласно данных испытаний.

Рекомендации по дальнейшему развитию методологической базы и отдельных методик проведения испытаний

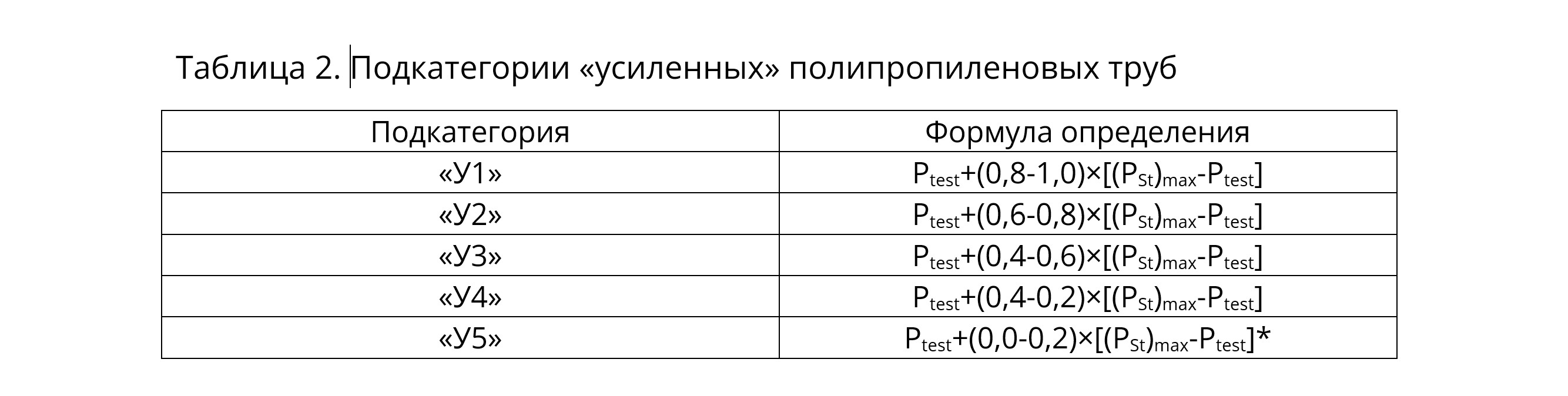

Авторы статьи подчеркивают, что разработанная методологическая база требует проведения дополнительных испытаний и апробации в условиях эксперимента. Таким образом, минимальная тестовая нагрузка на разрыв полипропиленовой трубы (Ptest)min является определяющей величиной, поэтому требуется значительная выборка в ходе проведения экспериментальных работ. Для внесения рядов «усиленных» полипропиленовых труб в отдельный ГОСТ они должны быть составлены в зависимости от условного проходного сечения (номинального размера). Кроме того, категория «усиленная» полипропиленовая труба подразделяется на подкатегории в зависимости от диапазона между тестовой нагрузкой Ptest и максимально допустимой в ходе экспериментальных исследований (PSt)max. Другими словами, предлагается распределить подкатегории «усиленной» полипропиленовой трубы между Ptest и (PSt)max следующим образом, таблица 2.

*в последнем случае надо понимать, что значение 0,0×[(PSt)max-Ptest] означает не что иное, как отсутствие дополнительного усиления и в этом случае производитель не вправе заявлять об его «усиленных» возможностях.

Выводы

1.В результате проведенного анализа авторами оценены «усиленные» возможности полипропиленовых труб разных производителей при экспериментальных исследованиях, проведенных при статических гидравлических испытаниях.

2.В результате проведения экспериментальных исследований определена ТНЕ Т, этой единицей оказалась полипропиленовая труба производителя 2. Учитывая ТНЕ Т, найдена минимальная тестовая нагрузка (Ptest)min=34,67атм, а также нагрузка, определяющая границу «усиленных» полипропиленовых труб представленных производителей (Ptest) =43,33атм.

3.В результате сравнения данных определено, что полипропиленовые трубы производителей 1 и 3, можно считать «усиленными» согласно данных испытаний.

Библиографический список

1. ГОСТ 27.002-2015 Надежность в технике. Термины и определения, М.: Стандартинформ, 2016, – 28 с.

2. ГОСТ 27.003-2016 Надежность в технике. Состав и общие правила задания требований по надежности, М.: Стандартинформ, 2018, – 23 с.

3. API Standart 598. Valve Inspection and testing, 2004, 20 p.

4. BS EN 12266-1: 2012. Industrial valves – Testing of metallic valves Part 1: Pressure tests, test

5. Технический регламент Таможенного Союза «О безопасности оборудования, работающего под избыточным давлением» (ТР ТС 032/2013), от 18 ноября 2013 г., 81 с.

6. Технический регламент Таможенного Союза «О безопасности машин и оборудования» (ТР ТС 010/2011), от 18 октября 2011 г., – 66 с.

7. ГОСТ Р 5725-2-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений, – 43 с.

8. ГОСТ 15.309-98. Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Общие требования, М.: Стандартинформ, 2008, – 16 с.

Авторы:

Осинцев К.В., к.т.н., доцент кафедры «Промышленная теплоэнергетика», Южно-Уральский государственный университет,

Кузнецов Н.А., инженер, ООО «ЧелябинскСпецГражданСтрой»